スクリーン台に残った染料を取り除くために洗浄を行います。これをおろそかにすると生地に余剰染料が付着し 難物となるため重要な準備作業です。

指定された配色表に基づいて染料を混ぜ合わせて色合わせを行います。スクリーン捺染の場合染料だけではきれいに染まらないので、糊と混ぜ合わせて捺染糊(なっせんのり)を作ります。

スクリーン台に白生地を張り付けます。白生地の横糸(よこいと)の目が台に直角になるように細心の注意を払って張り付けます。これができていないと柄の形が崩れ せっかく染めても難物になってしまいます。

紗張り(メッシュ)の型を定位置に置いて生地に柄を染め付けます。

スケージと呼ばれるヘラを使って型の上をなぞるとメッシュが透けている部分に染料が通り生地に着色されます。基本的に1色につき1枚の型を要しますが ぼかしなど表現内容によって使用する型枚数は増える場合があります。

スクリーン台に残った染料を取り除くために洗浄を行います。これをおろそかにすると生地に 余剰染料が付着し 難物となるため重要な準備作業です。

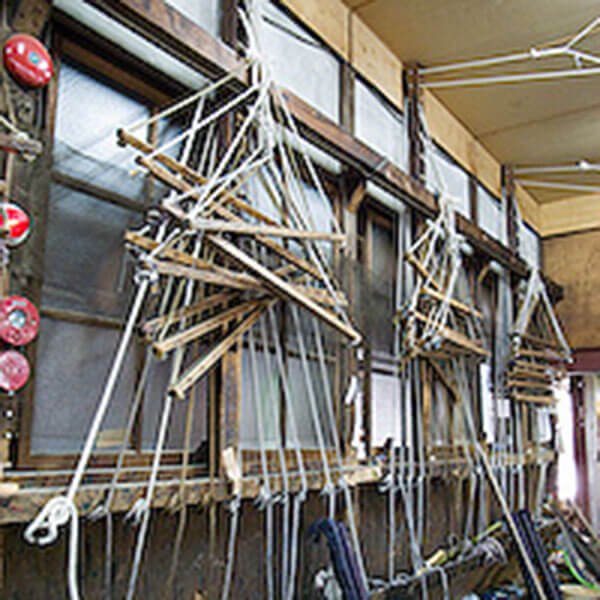

生地を引っ張ってハリを持たせるための道具。生地の端を針の付いた木で挟み込み 両端を支柱などにくくりつけて固定し 生地を張ります。(染板で染まった生地を張って乾燥させる為)

染板から生地をはがし 張り木で上部に張り乾燥させます。

着色した箇所の染料が他に移らないようにおが屑を生地に撒きます。湿分調整にも使われます。

スクリーン台に残った染料を取り除くために洗浄を行います。

これをおろそかにすると生地に余剰染料が付着し 難物となるため重要な準備作業です。

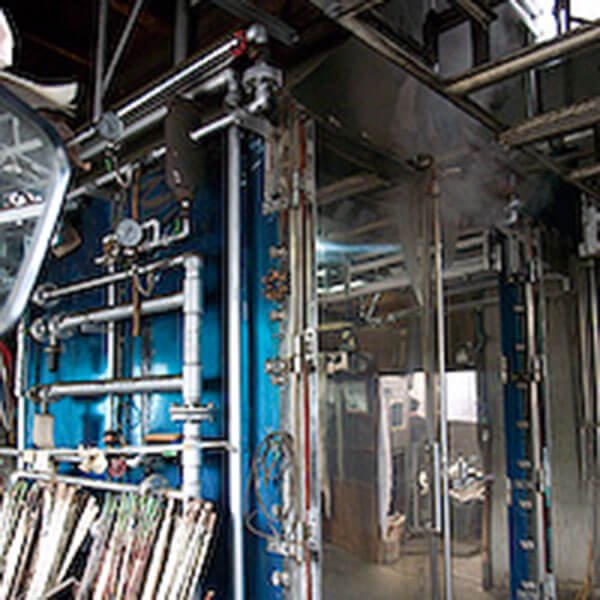

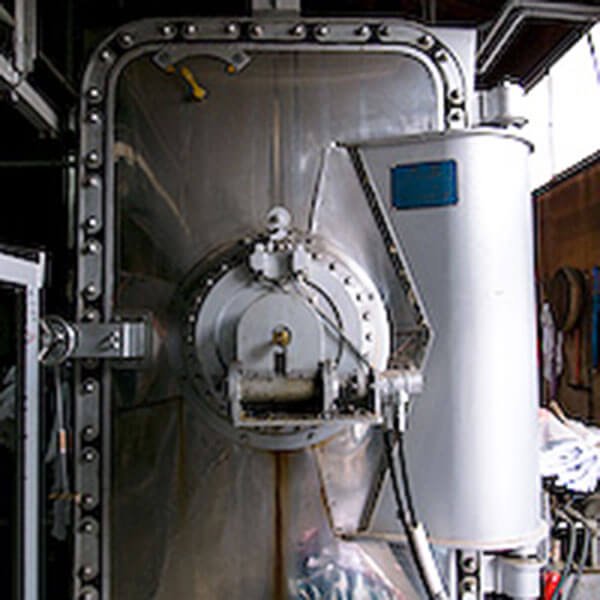

挽粉の後に生地を蒸し枠に掛け 蒸し箱に入れて高温高圧で蒸熱処理(蒸し)を行います。

蒸熱処理を行うことによって染料が繊維の奥深くまで入り込み 色が定着するようになるのです。

高圧蒸し箱(ポリエステル他)

水洗の後 生地を乾燥させます。

水分が適度に含んだ状態でないと生地の風合いが失われてしまいます。

タイコ。生地の風合いを出す(やわらかくする)。四角い穴が生地投入口

幅出機を使って蒸気を当て 縦横にテンションをかけることで経糸・横糸の布目が直角になるように生地の幅を整えます。

右上写真:クリップテンター。クリップで生地を止める幅出し機

ヤールタタミ機。縫製作業へ

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 |